Teglfremstilling i Danmark

Fra ler til det færdige produkt

Auditorie huset, Århus Universitet opført

i gule blødstrøgne fra Vindø Teglvæk

Siden er sidst opdateret april 2016

Se Vindø Teglværks historie her

Indledning

I mere end 800 år har tegl været anvendt som byggemateriale her i landet. Fra Italien

bragte munkene teglbrændingsteknikken og murerhåndværket med herop, og da leret fandtes

i rigelige mængder og let tilgængeligt, afløste teglstenen snart de tunge og

uhåndterlige kampesten som byggemateriale. Teglbrændingen foregik dengang under meget

primitive former, som oftest i små murede ovne opført i nærheden af byggepladsen, hvor

leret også blev opgravet. Den metode har været anvendt på landet helt op til

begyndelsen af dette århundrede. Det stadigt stigende behov for teglsten nødvendiggjorde

permanente produktionsmetoder, og efterhånden opstod de første egentlige teglværker.

Årsagerne til teglets store betydning som byggemateriale er mange. Teglstenen besidder

som materiale æstetiske værdier, der kan måle sig med de langt mere kostbare

naturstens, og desuden har den som keramisk materiale på en gang stor trykstyrke,

porøsitet, ringe vægt og en god isoleringsevne over for kulde, varme og lyd. Når dertil

lægges bestandigheden overfor det omskiftende danske vejrlig, har man billedet at et

byggemateriale, som fuldt ud opfylder de meget vidtgående æstetiske og tekniske krav,

som stilles til et konkurrencedygtigt produkt i dag.

Stigende krav til industrialiseringen forenet med en konjunkturbestemt efterspørgsel

har præget byggeriet de sidste 30 år. Resultatet af denne politik har været op- og

nedture inden for byggeriet, en udvikling som har stillet og forsat stiller store krav til

teglindustrien.

Industrien har overlevet ved at tage udfordringen op og igennem anvendelse at moderne

teknologi reduceret arbejdskraftforbruget ved fremstilling af tegl. Værkerne har i

stigende grad specialiseret sig. Der fremstilles på det enkelte værk færre produkter I

et større antal, igen bestemt af de lokale lerforekomsters særlige beskaffenhed.

Leret

Leret er teglindustriens råmateriale. Næsten alle danske lersorter er fra tertiær-

og istiden. Leret er opstået ved forvitring af bjergarter. Ved forvitringen omdannes

bjergarterne til lermineraler. Det danske teglværksler indeholder normalt følgende

mineraler:

Kvarts

Jernoxider

Kalk

Kaolin

Montmorillonit

Illit

Af de nævnte mineraler er de sidste 3 egentlige lermineraler, d.v.s. meget fine plader

eller nåleformede partikler med største mål mindre end 2 my (1 my =1/1000 mm).

Lerets karakteristiske egenskab, der betinger dets anvendelse i teglindustrien, er dets

plasticitet: det kan formes og beholde formen, hvis blot dets vandindhold ligger inden for

et vist område, der varierer fra lersort til lersort. Hvad lerets plasticitet skyldes, er

ikke klarlagt; men de enkelte partikler i en plastisk lermesse er omgivet af en vandhinde,

og man regner med, at de plastiske egenskaber skyldes elektrokemiske kræfter mellem de

mindste partikler. Man skelner på teglværkerne mellem "rødler" og

"blåler" ("mergeller"), hvor den første gruppe ved brændingen giver

røde eg den anden gule teglprodukter. Om en lerart er rød eller gulbrændende, afhænger

af forholdet mellem indhold at ferrioxid og kalciumkarbonat. Hvis indholdet af

kalciumkarbonat er mere end 3 gange så stort som indholdet at ferrioxid, er leret normal

gulbrændende.

De teglprodukter, der består af en gennemfarvet brun teglmasse, kaldet moccasten, er

fremstillet af rødbrændende ler tilsat et manganholdigt stof (brunsten). Det

rødbrændende ler ligger I naturen som regel over det gulbrændende, og dette skyldes, at

de øvre, stærkt forvitrede og udvaskede lag er kalkfri.

Blandt de mest kendte lerarter fra tertiærtiden er plastisk ler , der er meget

udbredt, men næsten overalt med undtagelse at visse kyststrækninger dækket at de senere

istidsaflejringer. Plastisk ler, der er et rødbrændende, fedt (næsten sandfrit) og i

tør tilstand meget hårdt ler, bliver i våd tilstand sejt og klæbrigt og vanskeligt at

bearbejde og tørre, hvorfor det ikke finder anvendelse i den almindelige teglproduktion;

men det anvendes i stort omfang til fremstillingen af opblærede teglklinker.

Glimmerleret er ligeledes fra tertiærtiden, og da det som regel er mere magert

(har større sandindhold) end det plastiske ler, finder det i visse egne i Vestjylland,

hvor det ikke er dækket af istidsaflejringer, ret stor anvendelse som teglværksler.

Moræneleret er fra istiden. Det indeholder som regel større eller mindre

mængder af sten og grus og må derfor underkastes en ret grundig behandling, før det kan

æltes og formes.

Det ler, der spiller den største rolle for teglværkerne, er det stenfri istidsler,

der omfatter flere forskellige lersorter, f.eks. yoldialeret, hvis navn stammer fra, at

der i leret findes skaller af en lille musling, der kaldes yoldia. Dette ler anvendes i

udstrakt grad i Vendsyssel. Et andet stenfrit istidsler er cyprinaleret (indeholder

skaller af cyprinamuslingen), der bandt andet findes i Sønderjylland. Endelig kan nævnes

dryasleret (efter istidsplanten dryas), der som regel er tydelig lagdelt og findes pletvis

ud over hele landet i de "bassiner", hvor leret er bundfældet i istiden.

Et par at de vigtigste forekomster findes omkring Stenstrup på Fyn og Egernsund i

Sønderjylland, hvor der da også er en betydelig teglværksdrift.

Eksempel på leranalyse.

| |

Rødbrændende ler |

Gulbrændende ler |

| Kiselsyre (Si02) |

63,2 % |

49,6% |

| Aluminiumoxid (Al2O3) |

17,9% |

14,2% |

| Jernoxid (Fe2O3) |

7,1% |

5,1% |

| Kalciumkarbonat (CaCo3) |

0,5% |

19,8% |

| Magniumoxid (MgO) |

1,3% |

1,4% |

| Alkalioxider (Na2O,K20) |

2,9% |

2,9% |

Kemisk bundet vand og

organiske stoffer |

7,1% |

7,0% |

Gravning

Al teglfabrikation begynder med gravning af leret. Også bestræbelserne for en høj

kvalitet af det færdige produkt begynder I lergraven. Foruden valget af lerart eller

blandingen af lerarter kan selve gravningsteknikken ofte være af betydning for lerets

homogenisering, formbarhed uden lagdeling, tørring uden for stor risko for revnedannelse

o.s.v. Til lergravning anvendes gravemaskiner og da ofte en type, hvis graveanordning

fyldes ved at skrælle leret af over en passende strækning, hvorved man opnår, at der

ved uensartede, f.eks. lagdelte lerforekomster sker en vis blanding og bearbejdning, når

der graves i retning tværs på lagene.

Tidligere anvendtes ofte spandkædemaskiner til lergravning. I dag anvendes næsten

udelukkende hydrauliske gravemaskiner og slæbeskovlsmaskiner. Efter gravningen

transporteres leret til teglværket, og denne transport, der tidligere I udstrakt grad

foregik med tipvogne, foregår i vore dage, hvor leret ofte hentes mange kilometer fra

teglværket, næsten udelukkende med lastvogne. Gravning og transport af råleret blev

tidligere altid udført af teglværkets egne folk; men i dag er der - både i udlandet og

herhjemme - en tydelig tendens til at lade entreprenørfirmaer med en stor park af moderne

grave- og jordbearbejdningsmaskiner overtage dette arbejde.

Lagring

På enkelte teglværker køres leret direkte fra lergravene til

bearbejdningsmaskinerne, men langt de fleste teglværker lagrer leret, før det anvendes i

produktionen. Lagringen foregår enten under åben himmel eller i overdækkede gruber, de

såkaldte sumphuse, hvoraf de største kan rumme ler til flere måneders forbrug. Der

findes to hovedårsager til, at teglværkerne kører leret gemmen lagre.

For det første opnår man, at produktionen bliver uafhængig af vejrforholdene.

Tidligere måtte arbejdet på et teglværk ofte standse i vintermånederne og i regnrige

perioder, når det var vanskeligt eller umuligt at grave leret og transportere det fra

lergraven til teglværket.

For det andet kan teglværkerne ved anvendelse af et lerlager opnå en yderligere

blanding at råleret. Er leret i lergravene lagdelt, sker der som nævnt under lerets

gravning en første grov blanding og bearbejdning, når gravningen foregår i retning

tværs på lagene. Fordeles det gravede ler i lag i lerlageret, vil man, når leret graves

i lageret for at blive transporteret til bearbejdning, atter kunne opnå en vis blanding

ved igen at grave i retning tværs på de udlagte lag.

Fyldebro

Lagres leret i sumphuse (overdækkede gruber), bearbejdes leret normalt

før lagringen. I sumphusene udlægges leret i lag i sumpen ofte ved mekanisk afslyngning

fra et transportbånd, og skal et bestemt ler blandes med et andet ler, eller skal leret

tilsættes f.eks. sand eller savsmuld, kan tilsætningsmaterialerne indgå som lag i

sumpen. Der findes mange forskellige typer og størrelser af sumphuse, hvor anlægget til

fyldning og tømning er mere eller mindre mekaniseret, og i de nyeste sumphuse styres alle

processer automatisk.

Sumpgravemaskine

Bearbejdning

Som nævnt er der store variationer i de danske lerforekomster, og dette er en af

årsagerne til, at teglværkernes anlæg til bearbejdning og formning af leret er meget

forskellige.

Når leret enten fra lergrav - som regel med lastvogn - eller fra lerlager føres til

den egentlige bearbejdning, indledes denne oftest i en forælter, der som regel er et ca.

5 m langt, åbent trug med en eller to langsgående, langsomt roterende aksler med

tætsiddende, skråtstillede knive. Leret bearbejdes ved, at knivene dels skærer sig

gennem leret, dels trækker det med rundt samtidig med, at knivene skubber det fremad fra

ifyldningstragten ved den ene ende til udtømningsstedet ved den anden. I forælteren kan

lermassens konsistens reguleres enten ved tilsætning af vand eller ved tilsætning at

tørt lerpulver, der som regel er fremstillet ved knusning at tørre, rå sten. Skal der

tilsættes andre stoffer, kan dette også foretages ved forælteren.

Forælter

For at opnå en ensartet materialetilgang til forælteren, er der som regel inden denne

anbragt en kasseføder. En kasseføder består af en aflang kasse, hvis bund er et

transportbånd. Materialet transporteres med transportbåndet mod den ene ende, hvor der

er lavet en åbning i kassen, således at materiale i en bestemt lagtykkelse transporteres

ud at kassen. På denne måde sikrer man, at strømmen af materiale til forælteren er

nogenlunde ens. Skal flere materialer blandes sammen (savsmuld, sand, fedt ler, magert

ler) anvendes der normalt en kasseføder til hvert materiale. Fra forælteren føres leret

som regel til et valseværk, der kan have et eller flere par stålvalser. Et af

valseparrene kan være stenudskillende, det vil sige forsynet med lave, skrueformede

forhøjninger eller gænger, der skyder sten, som ikke kan passere mellemrummet mellem

valserne, ud til siden. For at gøre bearbejdningen mere virkningsfuld kan valserne rotere

med forskellig hastighed. Passerer leret mere end et par valser, er det sidste par som

regel glatte valser, finvalser, der kan indstilles med så ringe afstand, at mindre sten

eller kalkkorn knuses.

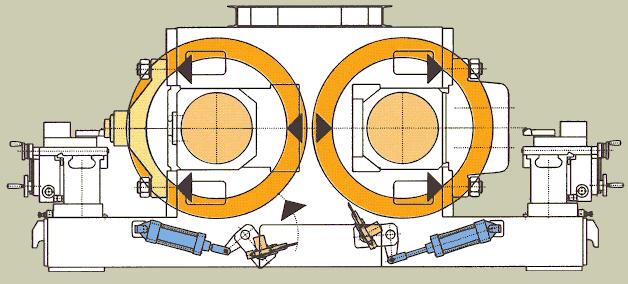

Valseværker

Fra valseværket går leret ofte direkte til formning. Inden formningsprocessen

omtales, skal det dog nævnes, at mange teglværker med vanskeligt bearbejdeligt ler ud

over de foran omtalte almindelige bearbejdningsmaskiner har en række mere specielle

maskiner, hvoriblandt kan nævnes kollergangen, der i princippet består af to tunge hjul,

der drejes rundt på en vandret, cirkulær rist. En kollergang kan indrettes såvel til

knusning af større sten som til æltning af ler.

Man har på en del teglværker I de senere år indført damptilsætning til leret under

bearbejdningen. Tilsætningen af damp foregår som regel i forælteren og bevirker bl.a.,

at lermassens temperatur hæves, hvorved formbarheden øges. At lermassens temperatur kan

hæves ved tilsætning af damp bevirker også, at de nyformede produkter hurtigere og

lettere kan tørre, og det er vel nok dette forhold, der har haft størst betydning på de

teglværker, hvor damptilsætning er indført.

Den øgede formbarhed i forbindelse med damptilsætning har dog også vist sig at have

andre fordele, blandt andet kan nævnes et lavere kraftforbrug i formgivningsmaskinen og

mulighed for at forme produkter med et mere kompliceret format end ved formning uden damp.

Ved damptilsætningen fortættes imidlertid en del af dampen til vand i råleret, og dette

kan være en ulempe. Er vandindholdet i råleret før damptilsætningen tilstrækkeligt

eller måske endda lidt større end ønskeligt, kan fortætningen af vanddamp skabe

formgivningsproblemer. Leret bliver for vådt.

At leret ved dampopvarmning kan blive for vådt, er en af årsagerne til, at man på

nogle af de værker, hvor man opvarmer leret, i stedet for damp anvender gasbrændere,

hvor flammen rettes direkte mod leret f.eks. i forælterne. Ved gasopvarmning af råleret

opnås en række af de samme fordele som ved dampopvarmning, men gasopvarmningen betyder

yderligere, at der på grund af fordampning sker en lille formindskelse af lerets

vandindhold, og dette kan have stor betydning på teglværker, hvor råleret er så vådt,

at formgivningen ellers kun kan gennemføres med et tilfredsstillende resultat ved

tilsætning af vandbindende materiale, f.eks. tørret, knust råler, hydratkalk eller

brændt kalk.

Formgivning

Teglprodukterne formes ved en af de i det efterfølgende omtalte fremgangsmåder,

nemlig håndstrygning, blødstrygning eller strengpresning.

Håndstrygning. I vore dage er det kun en yderst ringe del af teglproduktionen,

der formes ved håndkraft. Håndstrøgne mursten kan dog stadig købes, og håndstrøgne

tagsten fremstilles også.

Produkterne anvendes især til restaurering af gamle fredede bygninger.

Ved fremstilling af håndstrøgne mursten anvendes ler æltet med forholdsvis meget

vand. En klump af leret klaskes med hænderne ned i en forud fugtet træramme, der er

anbragt på et arbejdsbord og som regel har plads til 2 sten. Derefter stryges det

overflødige ler bort med en lineal, og rammen vendes på et bræt (lap) og løftes af,

hvorpå stenene på brættet er klar til tørring.

Håndstrøgne stens synsflader bliver på grund af fremstillingsmetoden aldrig glatte,

men får de såkaldte vandlæg hist og her, hvor leret ikke helt har udfyldt formen. Dette

er sikkert årsagen til, at den håndstrøgne sten er yndet som facadesten.

Blødstrygning.

Den store efterspørgsel efter håndstrøgne sten har bevirket, at man nu i stor

udstrækning fremstiller håndstrøgne sten på maskiner, hvor håndstrygningen

efterlignes ved, at leret trykkes ned i forme og derefter afsættes den formede sten på

stålplader, på små brædder eller på lægter, som automatisk transporteres bort fra

maskinen. De anvendte maskiner, hvoraf der findes flere forskellige typer, kaldes

blødstenspressere,og de på disse maskiner fremstillede sten betegnes blødstrøgne

sten.

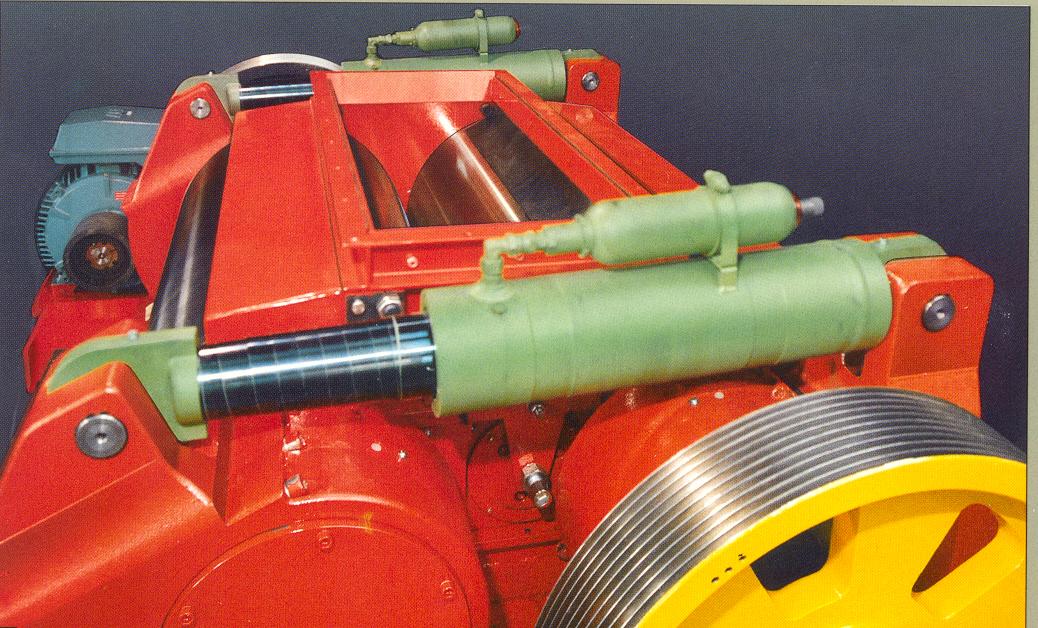

Blødstrygermaskine

Video af blødstryger type DB 12

Video af blødstryger type

BS 2000

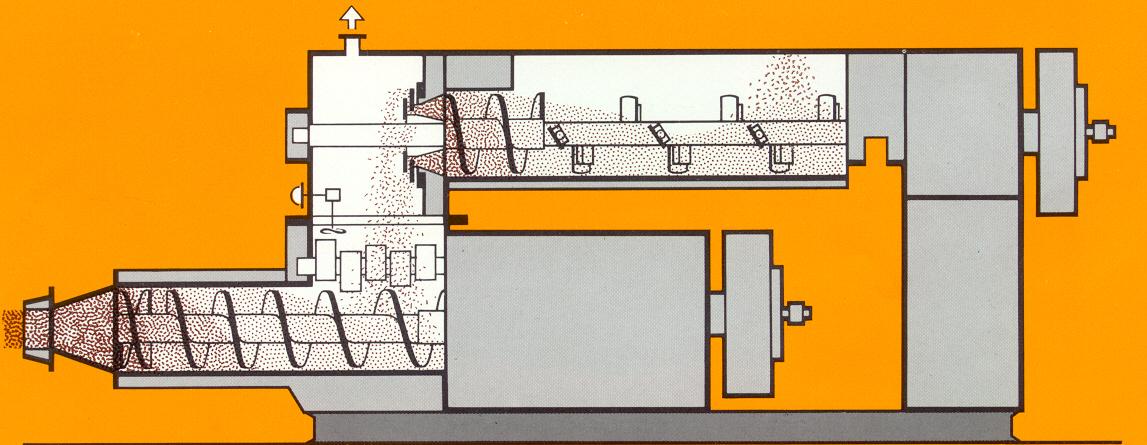

Strengpresning.

De såkaldte hulsten eller maskinsten formes på såkaldte strengpresser. I princippet

består strengpressen af en aksel mod en snegl, der er indesluttet i en cylindrisk

stålkappe. Fra indløbet presses leret, hvis vandindhold er mindre end ved hånd- og

blødstrygning, af sneglen frem mod udløbet, der som regel er mindre end stålkappens

tværsnit og forsynet med et mundstykke. Dette mundstykke - formen - har en åbning, som i

bredden svarer til stenens længde og i højden til stenens bredde, dog med tillæg til

begge mål for det svind, der opstår ved tørring og brænding. Den sammenhængende

lerstreng, der af sneglen presses ud af mundstykket, bliver på et afskærerbord skåret i

skiver, hvis tykkelse svarer til en murstens højde plus tillæg for svind. På

afskærebordet løber lerstrengen på ruller eller på et transportbånd, og afskæringen,

der foregår med ståltråde udspændt i en stålramme, sker som regel automatisk og

således, at flere sten afskæres ad gangen. Før leret presses ud gennem formen, passerer

det som regel et såkaldt vakuumkammer, der er sat i forbindelse med en pumpe, som suger

luft og vanddamp ud af leret. Ved passagen gennem vakuumkammeret øges lerets formbarhed

betydeligt hvilket særligt har betydning, hvor der arbejdes med magre (sandholdige)

lersorter.

Ekstruder

Det nævnte mundstykke kan skiftes ud med andre mundstykker, afhængigt af, hvilke

produkter, der skal presses. Ved produkter med huller i tværsnittet (hulsten) anvendes

specielle mundstykker, hvori der er fastspændt såkaldte kerner, der danner huller i

lerstrengen. Hvad de strengpressede stens overfladekarakter angår, kan den varieres på

mangfoldige måder, og det gøres som regel ved at give overfladen af lerstrengen en

speciel behandling, når den presses ud af mundstykket, f.eks. besanding, chamottering,

børstning, rivning, prægning m.m.

Ved fabrikation af drænrør anvendes et mundstykke med en åbning som en

cirkelring, og fremstillingen af drænrør med stor diameter foregår mod lerstrengen i

lodret nedadhængnde retning, da rørene ellers ikke ville kunne holde den cirkulære form

under afskæring og transport i våd tilstand.

Vingetagsten fremstilles ved strengpresning. Her anvendes et mundstykke, hvis

åbning er en buet spalte af form som tværsnittet af en tagsten. På det automatiske

afskærerbord afskæres de skrå hjørner og lægte- og binderknasten friskæres i

tagstensprofilet. Fra afskærerbordet føres stenene ud på plader, der bærer og støtter

stenen i dens form.

Falstagsten formes i specielle tagstenspresser, og det ler, der anvendes, har

som regel i forvejen passeret en almindelig strengpresse, hvor det formes og afskæres i

plader eller kloder, der indeholder større lermængder end en færdigformet tagsten. I

tagstenspressen, hvad enten det er en såkaldt revolverpresse eller svingpresse, formes

disse plader eller kloder ved at blive anbragt mellem to halvforme, der trykkes mod

hinanden, således at formen fyldes ensartet og helt, og det overskydende ler presses ud.

De nævnte halvforme er af gips eller kunststof og må vædes, før presningen

påbegyndes. Holdbarheden af gipsforme er ringe, og man eksperimenterer derfor til

stadighed med fremstilling af forme af andet materiale, som kan vise sig mere egnet.

Tørring

Når produkterne er formet, skal de tørres. På de moderne teglværker er transporten

fra formgivningssted til tørringssted i større eller mindre grad automatiseret og

foregår som regel ved, at stenene fra formningsmaskinen automatisk afsættes på lægter

der igen automatisk anbringes på hylder oven over hinanden i et såkaldt magasin. Når

der ikke er plads til flere lægter i magasinet, løftes alle lægterne på en gang af en

såkaldt afsættervogn, der betjenes af en mand, og som en sporvogn kører mellem magasin

og tørringssted, hvor alle lægterne med sten afsættes på en gang.

På helt moderne anlæg er transporten af lægter med sten fra magasin til tørrested

dog fuldautomatiseret.

For at kunne formes og samtidig være så stift, at det bevarer formen, må et bestemt

ler - som foran omtalt - have et vandindhold, der ligger inden for ret snævre grænser.

For de forskellige danske lersorter varierer dette vandindhold med lersorten og med

fremstillingsmåden, idet f.eks. hånd- og blødstrygning kræver større vandindhold end

strengpresning. I almindelighed er vandindholdet i nyformede produkter 20-30 vægtprocent.

Tørrekamre

Denne vandmængde må fjernes ved tørring af produkterne før brændingen. De enkelte

partikler i nyformet ler er lejret således, at hele lermessen er porøs, og ved de I

porerne virkende kapillære kræfter er vandet blevet jævnt fordelt i hele massen. Hver

partikel i leret er omgivet af en vandhinde, og mellemrummene mellem vandhinderne er fyldt

med frit vand. Desuden har de mindste partikler (den egentlige lersubstans) absorberet

vand, hvoraf en del er bundet i nydannede , kemiske forbindelser, og resten er opsuget i

partiklernes porer. Vandet må fjernes, inden produkterne kan brændes, og teoretisk kan

tørringen regnes at forløbe på følgende måde: først fordamper vandet mellem

vandhinderne. Derved nærmer partiklerne sig til hinanden, og leret svinder proportionalt

med den forsvundne vandmængde. Det næste, der sker, er, at vandhinderne omkring

partiklerne går bort, hvorved partiklerne lejres endnu tættere, og et lille svind

opstår. Når vandhinderne er borte, går det af de porøse partikler opsugede vand ud i

mellemrummene i dampform, og hele massen svinder lidt. Endelig går vanddampen i

mellemrummene bort, og dette sker, uden at lermassen svinder. De forskellige danske

teglværkslers lineære tørringssvind ligger hovedsageligt intervallet fra ca. 2 til ca.

7 procent. De beskrevne teoretiske led i tørringsprocessen er dog i praksis ikke skarpt

adskilt, men griber ind over hinanden.

Når nyformede produkter anbringes til tørring, vil vandet i lermassens overflade

fordampe, og de kapillære kræfter vil føre vand fra lerets indre frem til overfladen.

Når tørringsbetingelserne er de bedst mulige, er der nøje overensstemmelse mellem den

vandmængde, der fordamper fra lermassens overflade, og den største hastighed, hvormed

vand kan føres frem til overfladen. Er fordampningen fra overfladen større end

vandtransporten til overfladen, vil der let opstå større svind i overfladen end I

produkternes indre, og de derved fremkaldte spændinger kan resultere i ødelæggelse af

produkterne i form af revnedannelser. Er fordampningen mindre end den mulige tilførsel af

vand til overfladen, er der ikke fare for, at der opstår revner; men de optimale

tørringsbetingelser er så heller ikke til stede.

De optimale tørringsbetingelser, der ikke alene er stærkt varierende fra lersort til

lersort, men også varierende under selve tørringsprocessen, søger man at skabe i

tørringsanlægget på de moderne teglværker. I et tørringsanlæg er der mulighed for

under hele tørringsprocessen at regulere de tre faktorer - temperaturen, luftens

fugtighedsgrad og luftens hastighed - der er bestemmende for tørringens forløb, således

at produkterne kan tørre på den kortest mulige tid, uden at der opstår revner.

Tunneltørringsanlæg er i princippet en lang tunnel med rektangulært tværsnit. De

nyformede, våde produkter anbringes på vogne, som føres ind ved tunnelens ene ende og

kommer ud ved den anden, tørre og klar til brænding.

Kammertørringsanlæg er dominerende indenfor dansk teglindustri. Der findes mange

forskellige typer, men i princippet består et kammertørringsanlæg af en række ca. 10 m

lange, ca. l½ m brede og ca. 3-5 m høje kamre, der ligger side om side. I hvert kammer

er der mulighed for - manuelt eller via programstyring - at regulere de foran nævnte

faktorer, der bestemmer tørringsbetingelserne, og som regel har man et sådant antal

tørrekamre, at man året rundt kan forsyne ovnen med tilstrækkelige mængder af tørrede

produkter.

Normalt er tørretiden for mursten 2-3 døgn. Den varme, der benyttes i et

tørringsanlæg er normalt overskudsvarme fra ovnen, eventuelt suppleret med varmetilskud

fra en gasbrænder.

Sættemaskine

Brænding

Når produkterne er tørret, skal de brændes. Under brændingen foregår der i

lermassen en række fysiske og kemiske processer, hvorved leret omdannes til tegl. Når

produkterne anbringes i ovnen, indeholder de ud over det kemisk bundne vand endnu større

eller mindre mængder af hygroskopisk vand (vand bundet af porerne). Mængden at

hygroskopisk vand er som regel størst, hvis leret er fedt, og kan ikke påregnes at være

helt forsvundet, før produkterne har nået en temperatur på 200-3000C. Det

kemisk bundne vand vil forsvinde ved forskellige temperaturer, afhængig af hvilke

mineraler vandet er bundet til; men ved temperaturer på omkring 500 0C kan man

regne med, at det meste kemisk bundne vand er forsvundet. Foruden de nævnte

vandafgivelser vil der under lerets brænding foregå en lang række kemiske reaktioner,

afhængigt at lerets mineralske sammensætning.

Det kan blandt andet nævnes, at der med den kvarts som findes i større eller mindre

mængder i de fleste lersorter, vil ske en pludselig rumfangsændring i

temperaturintervallet 570-5750 C. Når dette temperaturinterval passeres i

opvarmningsperioden, får kvartsen en pludselig rumfangsforøgelse på ca. 1 procent, og

under afkøling foregår en tilsvarende rumfangsformindskelse i samme temperaturinterval.

Disse såkaldte "kvartsspring" bevirker, at man - særlig under afkølingen -

for en del lerarters vedkommende må være forsigtig i det nævnte temperaturinterval,

således at de på grund at rumfangsændringer opståede spændinger kan udlignes. I

modsat fald risikerer man revner i materialet.

Under brændingen vil desuden eventuelle organiske bestanddele i leret omdannes på

samme måde, som det sker ved ophedning at kul og træ, og forskellige iltnings og

spaltningsprocesser vil foregå. Herved nedbrydes og omdannes de i leret forekommende

mineraler, men processernes forløb er afhængig af atmosfæren ovnen. Når temperaturen

under brændingen er steget til omkring eller over 9000C, vil der - afhængig

at lerets sammensætning - i de punkter, hvor partiklerne i lermassen berører hinanden,

kunne dannes nye stoffer, der smelter (sintrer) og sammenkitter partiklerne, og denne

sammenkitningsproces kan bevirke, at der opstår et svind. Øges temperaturen yderligere

vil nye sintringer foregå i partiklernes berøringsflader. Det kan f.eks. godt tænkes,

at de mindste partikler lermassen er sintret på et tidspunkt, hvor de grove kun er

sintret i overfladen.

Man vil af dette forstå, at poreforholdene i materialet stadig vil ændres under

brændingsprocessen. Ved opvarmning til en temperatur, hvor også de største partikler i

massen smelter, vil materialets porer lukkes, og produktet har sit maksimale

brændingssvind og vil da som oftest være blevet deformeret. Ved fortsat

temperaturstigning kan der, når produkterne er stablet tæt sammen, ske

sammensmeltninger.

Almindeligt dansk teglværksler smelter som regel mellem 1000 og 1100 0C, og

da brændingen afsluttes, før smeltepunktet er nået, ligger de fleste danske lersorters

brændingstemperatur i intervallet 950-10500C. Under brændingen har man ikke

alene mulighed for at regulere temperaturen, også ovnatmosfæren kan styres, og dette

udnyttes på mange teglværker til f.eks. at fremkalde specielle farvespil på stenenes

synsflader ved i kortere eller længere tid at lade brændingen foregå med underskud af

ilt (reducerende brænding).

Som nævnt under omtale af råleret kan man regne med, at ler er gulbrændende, hvis

vægtmængden af kalciumkarbonat (CaCO 3) er mindst tre gange vægtmængden af

ferrioxid (Fe 2O4)

Fyringen skete tidligere kun med kul. I dag er brænding med naturgas helt

dominerende. Anvendes der olie ved brændingen, tilføres ovnen olien gennem et antal

brændere, hvorfra olien med korte mellemrum sprøjtes ind i ovnen (impulsfyring). Ved

denne type anlæg, der er de mest anvendte, er det muligt at regulere både oliemængde,

tryk og interval mellem olieafgivelse fra hver enkelt eller fra en mindre gruppe af

brændere. Ved gasfyring anvendes ofte samme princip som ved olieimpulsfyringsanlæg.

Brændstoftilførslen er som regel automatisk styret ved hjælp af temperaturmålere

(pyrometre) i ovnen, og brændingens forløb overvåges fra et kontrolrum med

temperaturskrivere.

I Danmark gennemførtes brændingen indtil 1959, da den første tunnelovn blev bygget

her i landet, udelukkende i ringovne, som arbejder kontinuerligt med vandrende ildzone.

Efter l960 har tunnelovnen, hvor det i modsætning til ringovnen ikke er ilden, men

godset, der vandrer, for alvor holdt sit indtog i den danske teglindustri. I dag findes

der kun enkelte helt små teglværker, som brænder tegl i ringovn.

Tunnelovn

Tunnelovnen består af en lang tunnel med rektangulært tværsnit. De

teglprodukter, der skal brændes, stables på specielle vogne - ovnsvogne - som i en

ubrudt række føres gennem tunnelovnen fra den ene ende til den anden. I den første del

af ovnen opvarmes produkterne; derefter passeres ovnens ildzone, hvor brændingen finder

sted, og endelig bliver produkterne på det sidste stykke i ovnen afkølet, før de

forlader den. Ovnens dimensioner må bl.a. afpasses efter de produkter, der skal brændes,

og efter de brændingstekniske egenskaber for det råler, der er til rådighed.

Tidligere blev de rå, tørrede sten anbragt på ovnsvognene med håndkraft, ligesom de

brændte sten blev håndsorteret.

I dag er både sætningen af rå, tørrede sten på ovnsvogne og aflæsningen af

brændte sten fra ovnsvogne automatiseret. Således er praktisk talt alt hårdt fysisk

arbejde på teglværkerne i dag forsvundet, ligesom de fleste teglværker er blevet

moderne industrivirksomheder. For øvrigt kan det som et kuriosum nævnes, at verdens

sandsynligvis første tunnelovn, der virkede efter samme princip som nutidens, blev

opfundet af en dansk teglværksejer, Hans Jordt fra Flensborg, der i 1839 ansøgte det

danske Commerce-Collegium ("Handelsministeriet") om eneret på konstruktion og

bygning af tunnelovne. Efter nogle års forsøg hører man imidlertid ikke mere om Jordts

ovn, og først i vore dage er tunnelovnen blevet den dominerende ovntype indenfor den

europæiske teglindustri. Årsagen til denne udvikling skal ikke alene søges i at man ved

tunnelovnsdrift har mulighed for en kvalitetsforbedring, men også i,at man på et

tunnnelovnsværk slipper for de ubehageligheder, der kan være forbundet med at skulle

arbejde i en undertiden meget varm og støvet ringovn.

Endvidere kan det nævnes, at tunnelovnsdrift giver bedre muligheder for oprettelse af

kontinuerlig brænding i weekenden, og at tunnelovnen giver langt større mulighed for en

fuldstændig automatisering af brændingsprocessen end ringovnen.

Klik på billedet for mange flere eksempler

Tegl i farver

Materialet tegl skabes i en fint nuanceret farveskala fra lyst gult over de røde og

brune farver til de næsten sorte.

I artiklen "Teglbrændingen og mineralerne" i publikationen "Farver i

byggeriet, tegl er mere end røde og gule sten", gennemgås i detaljer sammenhængen

mellem tegls farver og brændingsprocessen, råmaterialernes sammensætning og

tilsætningsstoffer i leret.

Her skal blot gives et overblik over de mange farvemuligheder - og de vigtigste

forskelle. Råmaterialets indhold af jern og kalk er afgørende for, om teglet bliver gult

eller rødt. Som tommelfingerregel regnes med, at hvis lerets indhold af kalk,

kalciumkarbonat, er 3 gange så stort som lerets indhold at jern, jernoxid, - så bliver

teglet gult.

Jo større kalkindhold, jo lysere sten. Ved fremstilling af gule sten er kalkindholdet

normalt 17-20 vægt% kalciumkarbonat. Ved fremstilling af rosafarvede sten ligger

kalkindholdet normalt på omkring 10 vægt% kalciumkarbonat, og ved fremstilling af røde

sten er kalkindholdet normalt 0-3 vægt% kalciumkarbonat. Man kan anvende

tilsætningsstoffer for at give teglet andre farver, end de naturligt forekommende

råmaterialer giver. Her skal kun nævnes mangandioxid (brunsten), som anvendes til

fremstilling at brune sten, de såkaldte moccasten (tilsætning ca. 1½ vægt% til

rødbrændende råler). Mangandioxid benyttes også til fremstilling at grålige sten

(tilsætning ca. 5 vægt% til gulbrændende råler). Selve brændingen, der sker ved ca.

1050 oC, er afgørende for, hvor mørk, teglets farve bliver. Gule sten vil ved

meget høj brændingstemperatur blive grønlige, røde sten vil blive brunlige og brune

sten sorte/brune. Ved reducerende brænding opnås næsten samme effekt på de

stenoverflader, som her været direkte udset for reducerende atmosfære (iltfri

atmosfære).

Farvespil i teglsten kan skabes ved at variere mængden af tilsætningsstof, ved

at foretage lokale overophedninger under brændingen eller ved at anvende reducerende

brænding.

Normalt bliver stenene pakket maskinelt, og leveret på paller emballeret med

krympefolie. Hvis teglværker derfor anbefaler, at der skal anvendes sten fra flere paller

ad gangen, er det vigtigt, at denne anbefaling følges.

Tegls vidtspændende farvespektrum giver arkitektoniske og kunstneriske udfordringer og

muligheder, der aldrig bliver udtømt.

Teglværkerne samarbejder med bygherrer og arkitekter om farver og

specielle nuancer, der fører århundreders traditioner videre.

Sådan fremstillede

man teglelementer på Carlsberg Mur i 2007 - video

Vindø Teglværk 2004

Vil du vide mere om teglværket så se her:

Historien om en driftig industrimand.

Kaptajnen: Frederik Ferdinand

Tretow-Loof

Mere om 2200 danske teglværker:

Send venligst dine kommentarer eller ønsker om yderligere

oplysninger til Jan Rømsgaard:

jan@tegl.info

Kalk- og Teglinformation har givet tilladelse til at anvende tekst fra pjecen

Teglfremstilling.